每个在深圳拼搏的年轻人,都曾试过夜晚走出办公楼。南山区更是如此。

在南山20万名夜幕下归家年轻人的身后,是20万一平深圳湾的房价。

他们就如深圳湾内的潮水,当前浪纷纷退去后,永远都有后浪奔涌而至。

新老交替。唯一不变的,是横跨海岸的深圳湾大桥。

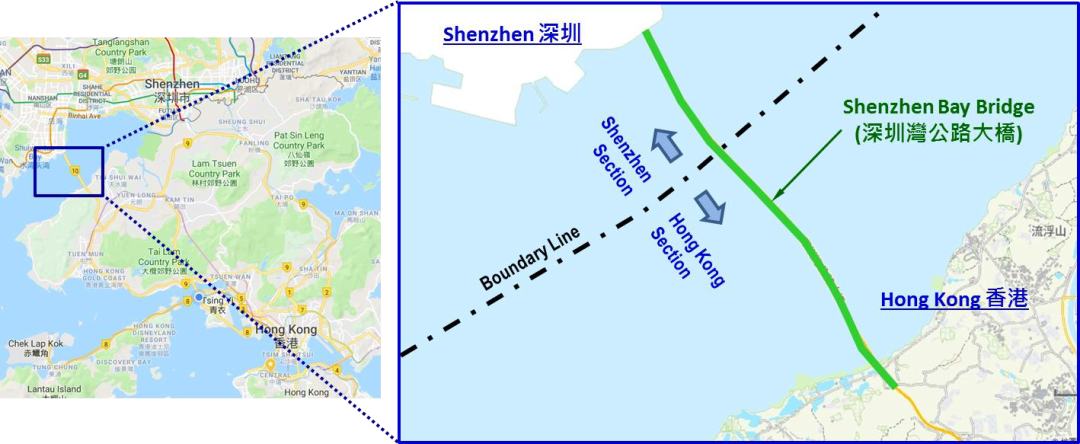

深圳湾大桥鸟瞰图

深圳湾大桥横跨后海湾,由香港流浮山一直延伸至深圳蛇口,全长约5.5公里。大桥于2003年正式开工,并于2007年完工。建成后,深圳湾大桥便持续承担着连接深圳与香港两地的使命。

大桥区域地理位置

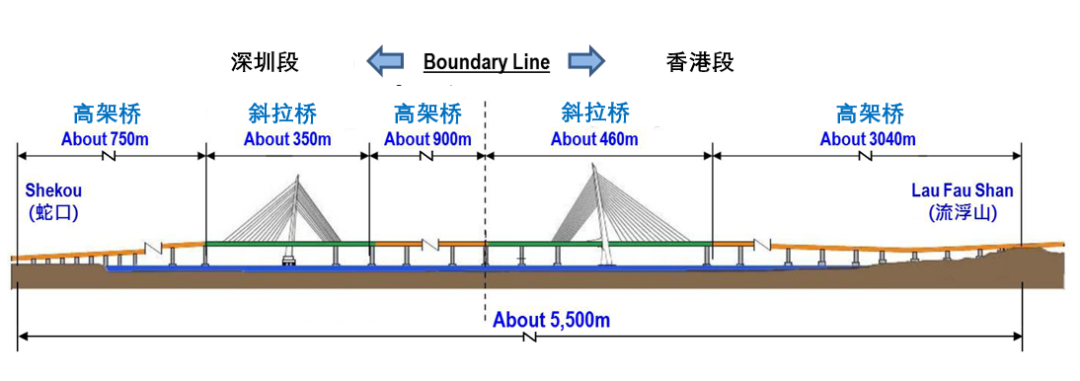

深圳湾大桥从边界线分隔为香港段和深圳段两部分,长度分别为3.5公里和2公里。在大桥横跨的海湾上,有两条主要的通航航道。为了不影响船舶的通行,航道区域采用了斜拉桥的形式以避免设置桥墩。其余部分则采用常规多跨混凝土高架桥的形式。

总体布置形式

斜拉桥形式布置以便船舶通行

在建成后的12年内,大桥稳固地屹立于海上。直到2019年2月。

01

钢缆断裂

2019年2月15日,一名工程师在普通的例行检查中,发现香港段高架桥内一根钢缆整根出现了断裂。抽出后检查,钢缆断裂位置受到了严重的锈蚀影响。

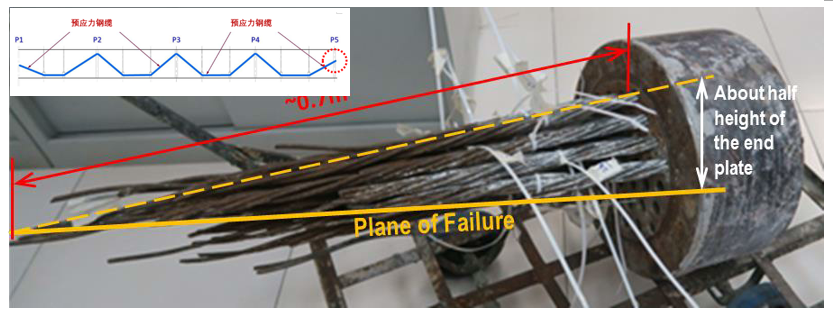

断裂的钢缆被抽出检查

断裂的钢缆严重锈蚀

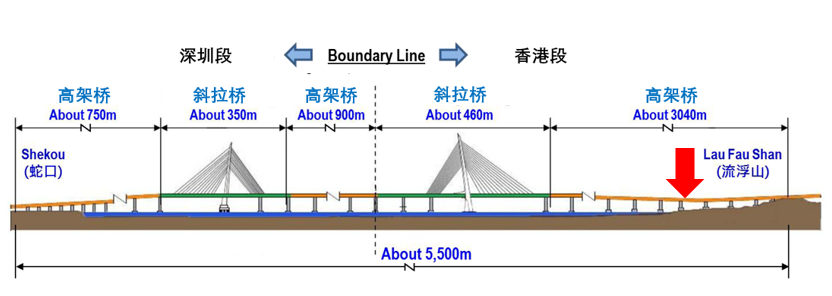

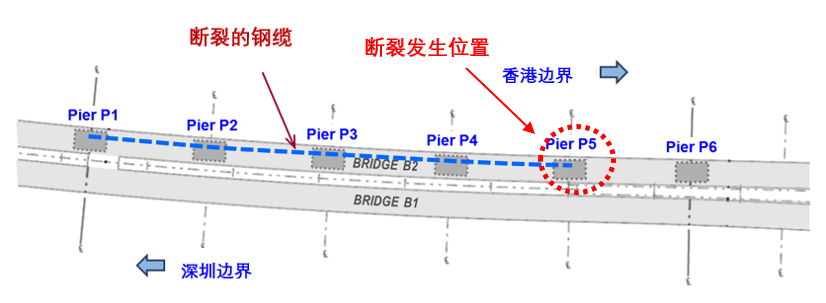

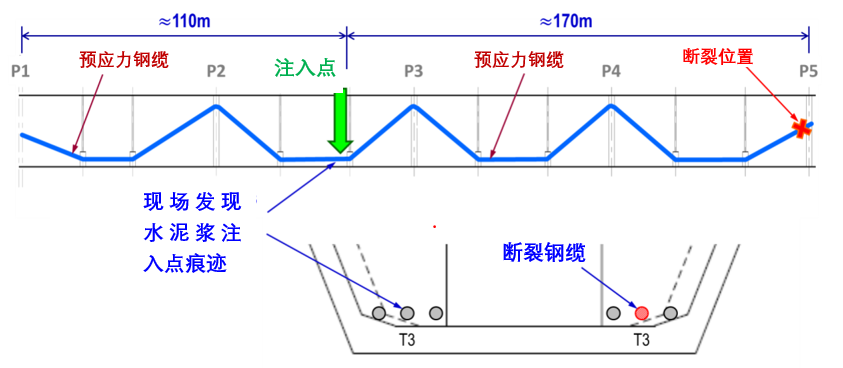

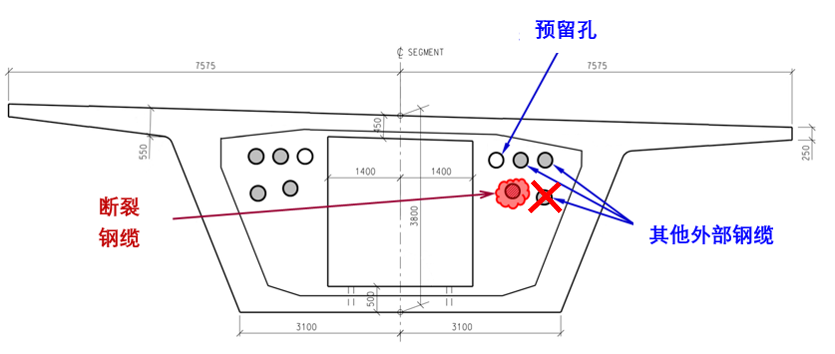

断裂钢缆被发现的位置如下图所示。

断裂钢缆的位置

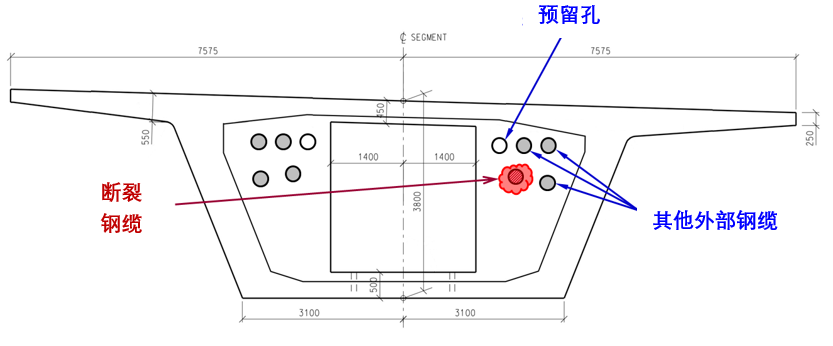

深圳湾大桥的高架桥桥面是单孔的梯形箱梁,箱梁设置有预应力钢缆用于增强承载力。

单孔梯形箱梁示意照片

位于箱梁混凝土内部的钢缆称为“体内预应力钢绞线”,用于承担箱梁的自重以及施工过程中的荷载;位于箱梁外部的钢缆称为“体外预应力钢绞线”,它们穿过箱梁中间的洞,通过锚固块和转向块传递压力,主要是用于承受风力与车辆的重量。

箱梁两侧各布置有4根外部钢缆,这次断裂的是右边的其中一根。

箱梁中断裂的外部钢缆

断裂钢缆的位置特写

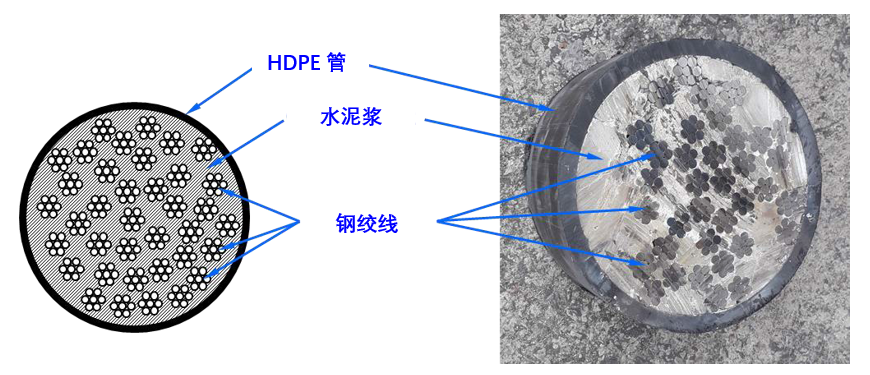

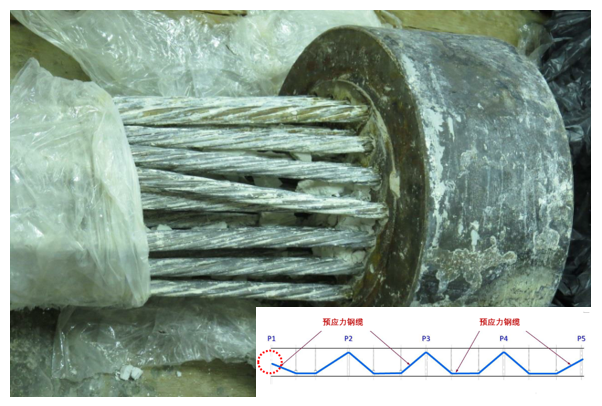

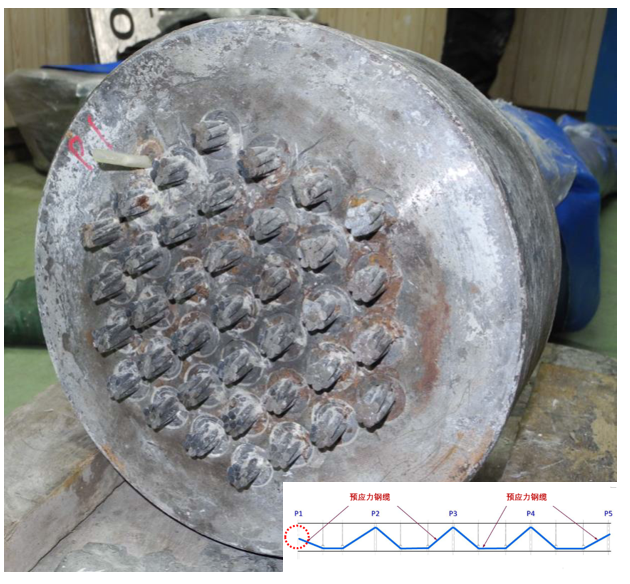

每根外部钢缆都是由37束钢绞线组成,每束钢绞线又由7根线钢丝绞合而成。这些钢绞线被密封在一个外径为160mm的高密度聚乙烯(HDPE)管道中,管道内用水泥浆填满密封。

每束钢绞线由7根线钢丝绞合而成

单根外部钢缆横截面

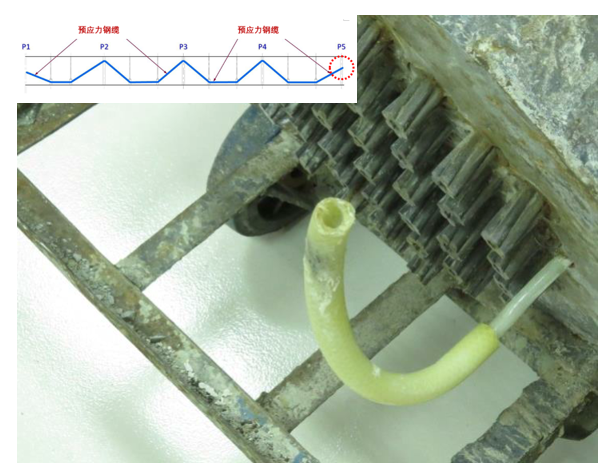

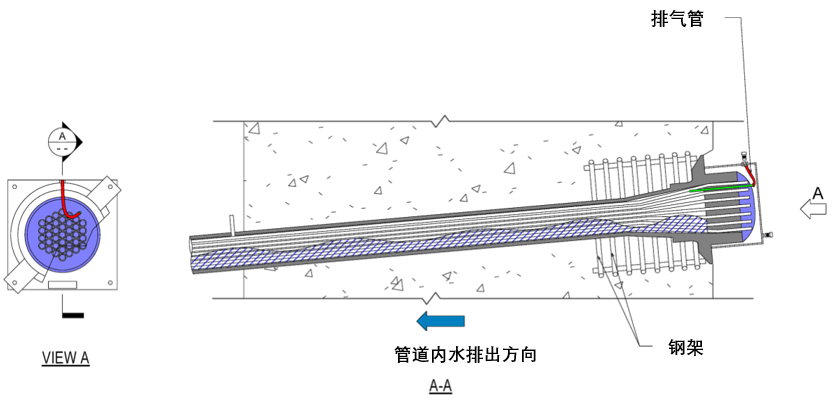

这根钢缆长度约280m,从大桥的P1桥墩一直延伸至P5桥墩。它就是在P5桥墩处的锚头被发现断裂的。

断裂的钢缆长度约280m

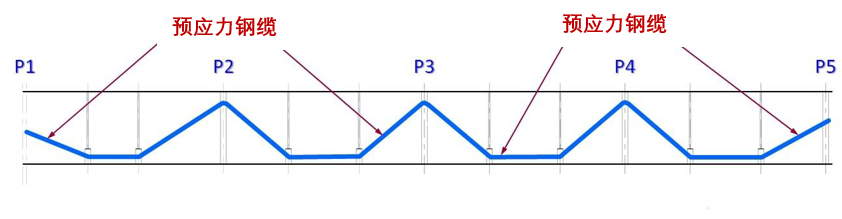

在纵断面上,钢缆呈折线型分布。

断裂钢缆纵断面呈折线型分布

跨海大桥由于其重要性,工程上一般预留的富余度都会很大。在这类地标性工程中出现钢缆的整根断裂,更是闻所未闻。

因此,在发现大桥钢缆断裂后,事故原因的调查也立即同步启动了起来。

02

杳无音信的当事人

从前期设计一直到施工,任何一个阶段的细节失误,都有可能最终导致钢缆的断裂发生。没有方向的调查无异于大海捞针。

由于事故过于不同寻常,首先怀疑的是施工过程中监管出现了问题,没有对质量把好关。此时,找负责施工和现场监管人员了解情况是最直接的。于是,调查组访问了负责钢缆施工的专业施工分包,以便取得更多关于当年施工期间的现场实际情况和施工做法。

然而,项目开工距离现在已经过去了十几年。

当时直接参与深圳湾大桥香港段项目的人员要么已经退休,要么已经离开公司,早已联系不上。调查组并未能收集到与断裂钢缆直接相关的第一手资料。

这条线索断了之后,调查工作只能着重研究钢缆的断裂位置,看看能否找到新思路。

03

倾斜的破坏面

钢缆被整根抽出来进行详细观察。

在P5桥墩处,断裂的钢缆大致呈一个倾斜的破坏面。在破坏面的上半部分,几乎所有钢绞线都出现了不同程度的锈蚀;而破坏面的下半部分,则所有的钢绞线都完好如新。

P5处的钢缆呈一倾斜的破坏面

破坏面的上半部分,钢绞线严重锈蚀

锈蚀的钢绞线横截面直径已明显缩小,部分已锈蚀的断口区域,甚至形成了锋利的端部特征。如果用放大镜对断口仔细观察,可以发现断口形状是典型延性受拉破坏造成的“杯锥型”。

破坏的断口呈现出杯锥型特征

在自然界中,当物体受到的拉力过大时,会发生断裂。对于不同的材料,主要可分为两种形态的断裂。

第一种称为脆性断裂,当拉力超过上限时,没有任何征兆,材料在短时间内就会分成两半,如石头,混凝土等材料。

石头的断裂往往是突然发生的

第二种称为延性断裂。当拉力超过上限时,材料并不会突然破坏,而是经过明显的拉伸变形后才会失效。如平时吃的拉面,就是具有超大延性的材料。

拉面拉力超过上限后,出现大幅拉长变形

这两种破坏的断口特征存在明显的区别。脆性材料由于是突然发生断裂,断裂时发生的变形量很小,断口一般呈粗糙的平面;延性材料在破坏过程则中出现了明显变形,材料由于变形会导致横截面的缩小,断口表现出缩小的特征。

延性破坏(左)与脆性破坏(右)的断口特征对比

可以看出,钢缆“杯锥型”的断口正是典型的延性破坏特征。这个关键的细节起码说明了两个问题:一是钢缆的材料直至破坏前都维持着良好的性质,锈蚀并没有引起钢绞线发生脆化;二是钢绞线确实是在均匀受拉的情况下断裂的,并不是因为受力不均而出现剪切破坏。

通过这个发现,可以基本排除材料先天缺陷或受力不均的原因。钢缆之所以出现断裂,很大可能是长期锈蚀下使钢绞线截面不断变小,最终导致截面的抗拉性能小于钢缆受到的拉力。那么,现在的重点问题集中在:

为什么在水泥浆包裹下,钢缆仍会出现锈蚀?

04

奇怪的白色粉末

从断裂钢缆的内侧面观察,发现了锈蚀的钢绞线上不均匀地附着有一些白色粉末。经过化验,这些都是水泥返碱的产物。

钢绞线上附着的白色粉末

返碱是水泥水化产生的氢氧化钙,随着水分从内部迁移到表面,水分蒸发氢氧化钙结晶析出形成的白斑。返碱的形成有两个主要条件:

(1)水分能迁移到水泥的表面;

(2)表面的水分有蒸发的条件。

如果钢绞线完全被水泥浆密实包裹,是没有办法达成这两个条件的。只有在钢缆内部没有完全被水泥浆填满,又与外部空气连通的情况下,返碱才有发生的可能。

这个发现意味着,P5处的钢缆施工时可能并没有被水泥浆填满,且没有做好密封。

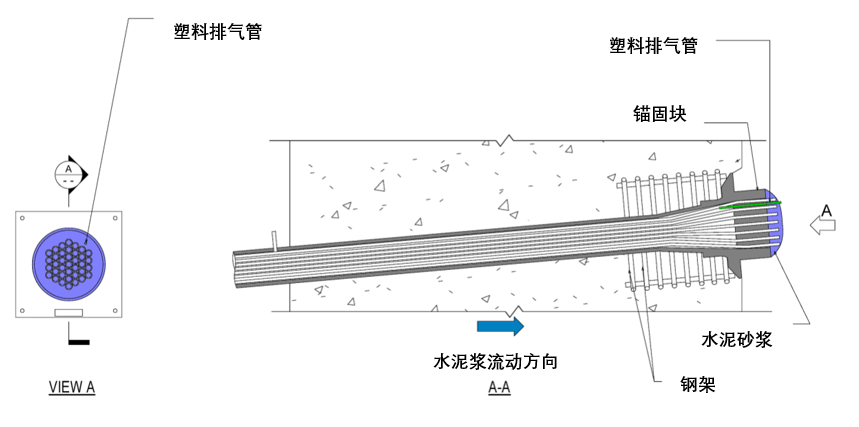

为了调查这个可能性,P1桥墩处没有断裂的钢缆也被拆卸下来进行对比。与P5处的钢缆仅有一些白色粉末不同,P1钢缆37根钢绞线都均匀地被白色胶凝体所包裹,这些都是凝固后的水泥浆体。钢绞线也完全没有出现锈蚀。

P1桥墩处的钢缆被白色胶凝体均匀包裹

05

空空如也的排气管

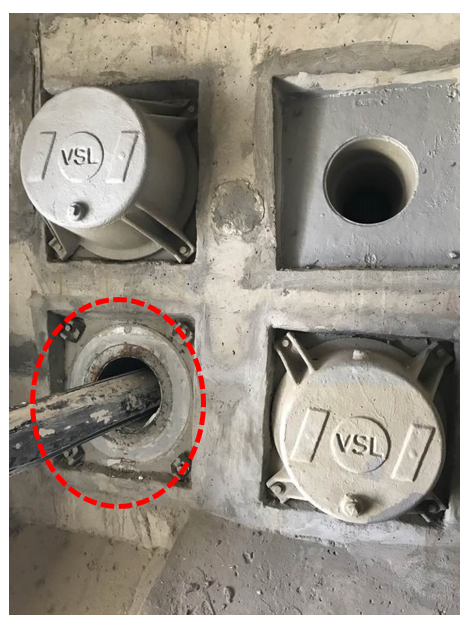

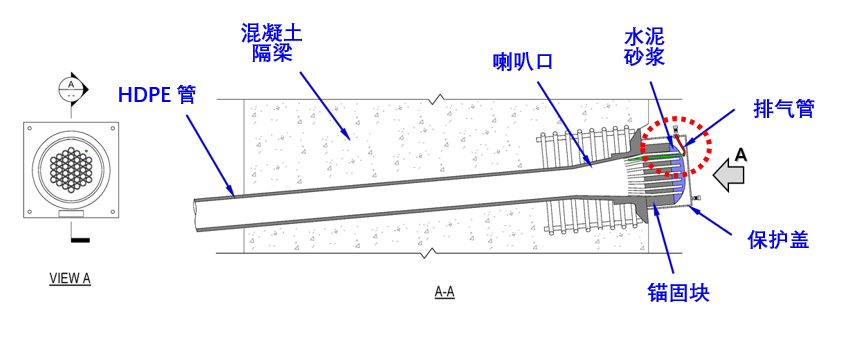

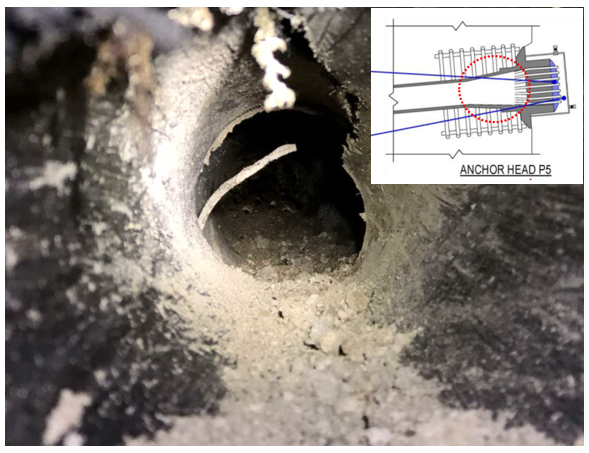

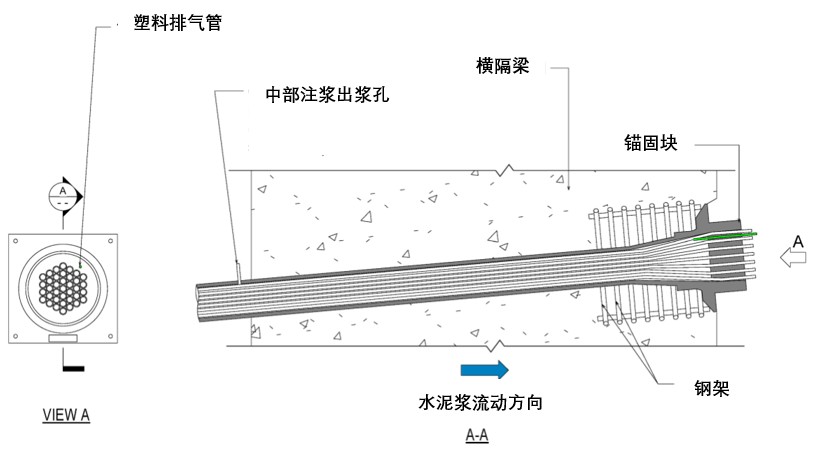

被拆卸下来的P1处钢缆,与P5位置钢缆相同,位于大桥桥墩处,并设置有锚头。锚头主要作用是固定预应力张拉后的钢缆。

锚头详细构造

值得注意的是,锚头处设置有一根塑料排气管。这根管是灌水泥浆时的排气管,用于排走HDPE管内的空气,以令水泥浆内部不会残留有气泡。灌水泥浆时,如果观察到有水泥浆从排气管中流出,则证明水泥浆已经完全填满。

把P1位置处钢缆的排气管拆出观察,可以发现内部填有凝固的水泥浆体,这与P1钢缆的钢绞线完全被水泥浆体包裹的事实是一致的。

P1钢缆锚头,左上侧的塑料管即为排气管

P1锚头处的排气管,内部有凝固水泥浆体

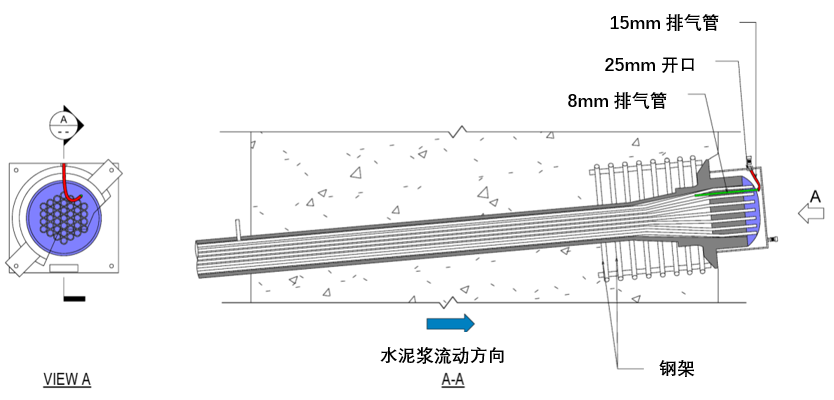

与之相反,P5锚头处的排气管则没有发现凝固的水泥浆,仅在孔口发现一些残余的灰尘。

P5锚头处的排气管

P5锚头排气管没有发现水泥浆,仅有一些残灰

这是一个关键的发现。进一步验证了P5钢缆没有完全被水泥浆填满的猜想。

06

致命灰尘

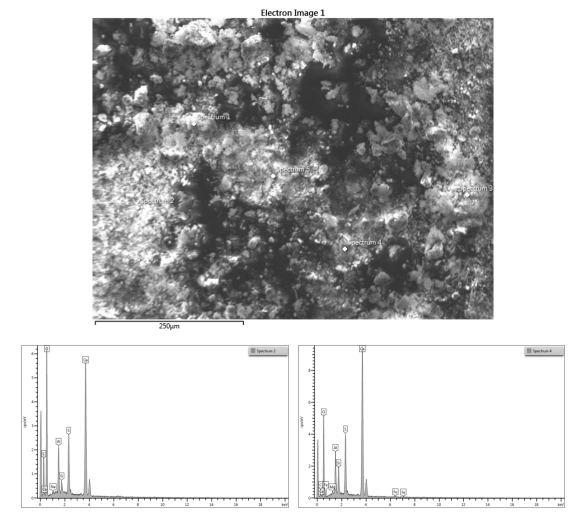

排气管的残灰被提取样本进行化学分析,以了解其物质组成。通过电子显微镜(SEM)与X射线能谱分析(EDAX),残灰主要由两部分物质组成。

电镜与能谱分析

第一部分是灰尘和铁粉的混合物,可能是钢绞线安装和施加预应力后,钢绞线脱落下的产物。这种混合物在P5锚头的喇叭口底部也找到了类似的物质。

锚头喇叭口也找到了类似的残灰

另一部分则是水泥浆,但是却有很高的水灰比。这种高水灰比的水泥浆,应该是返碱时水泥表面的泌水混合物。

多方面证据下,P5钢缆处没有填满水泥浆的可能性越来越大。

之所以没有填满,关键就在排气管和喇叭口发现的残灰。

07

涌浪效应

为了进一步确认水泥为什么没有填满钢缆管道内部,需要先找到水泥浆是从哪里注入钢缆的。

对现场进行踏勘后,在钢缆HPDE管道外表面上找到了水泥浆注入点的痕迹。通过对比施工方案,事发钢缆的水泥浆注入点位于P2桥墩与P3桥墩之间的低点。也就是说,水泥浆从该位置处被注入,最后从锚头处的排气管排出,从而填满整根钢缆。

找到的水泥浆注入点痕迹

水泥浆注入点位置示意

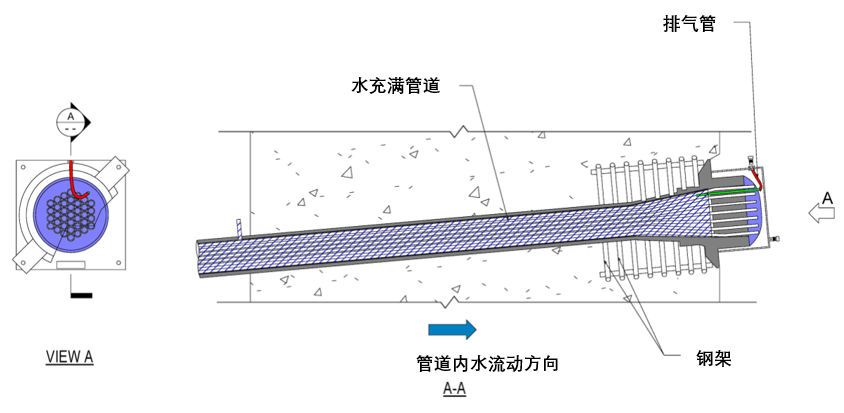

在水泥浆被注入之前,要先完成以下几道工序:

钢缆施加预应力后,将锚头处外伸的钢绞线修剪整齐,并安装一根小塑料管作为灌浆时的排气管。

2

锚头外表面用水泥砂浆密封。

3

在锚头处安装保护帽,并将排气管延长至保护帽的上开口。

4

往HDPE管道内注水。水压试验保持0.5MPa的压力,以验证整个管道的密封性,防止注浆时出现渗漏。

5

确认管道的密封性后,将管道内所有水排出。

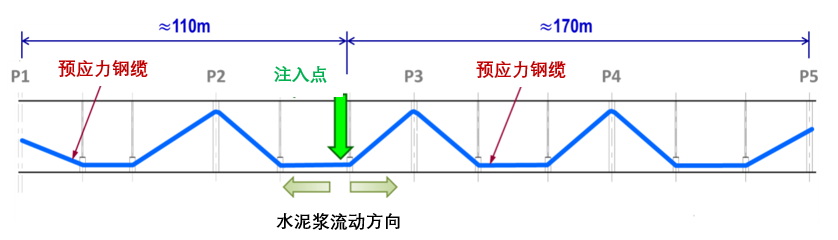

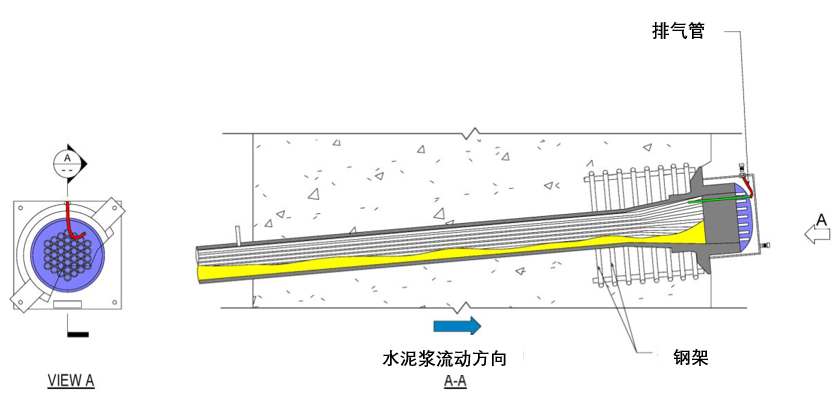

完成以上5步之后,接下来就是正式注浆工作。在P2和P3之间的低点压入水泥浆。水泥浆沿着管道通过P3,P4向P5移动。

正式注浆施工

将水泥浆从钢缆低点压入后,直到水泥浆从排气孔排出并稳压一段时间,管道内的注浆工作就算完成了。然而,根据之前调查的发现,事发钢缆内部的注浆情况并未按预期发生。

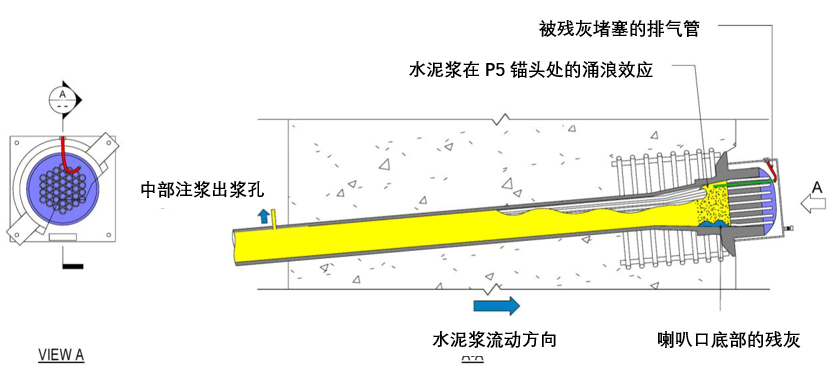

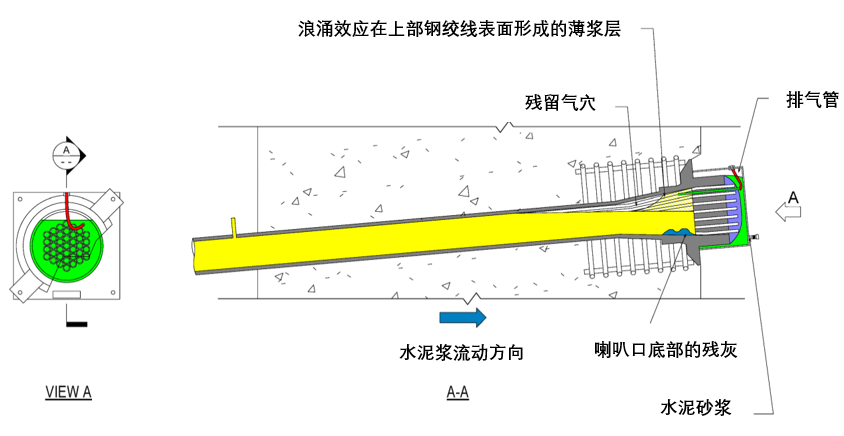

实际上,当水泥浆浆体沿钢缆管道流动,接近锚头P5时,受沿途管道侧壁阻力的影响,以及处于流动上升段,水泥浆的压力沿管道逐渐下降。

水泥浆压力在流往P5时逐渐下降

由于P5附近水泥浆压力的下降,导致流动速度降低。然而,水泥浆压入点的注浆压力并不会因此降低,两者之间的压力差,使得在P5锚头附近出现了涌浪效应。

海岸的涌浪现象

涌浪效应令P5锚头处的空气和水泥浆混合物产生震荡,卷起了喇叭口底部的残灰,残灰进而被冲进了塑料排气管,造成了排气管的堵塞。这就是为什么会在排气管内找到属于喇叭口底部的物质。

水泥浆在P5锚头处的涌浪效应

距离P5锚头处最近的出浆口位于横隔梁外,在看到这个出浆口稳定流出浆液后,便误以为水泥浆已经填满了整个管道。最终,导致喇叭口位置处残留下一个气穴。气穴与水泥浆的交界面,应该就是P5钢缆倾斜的断裂破坏面。这也是为什么在钢缆破坏面内部,会发现有水泥的返碱。

残留的气穴

堵塞在排气管的残灰是致命的。如果残灰颗粒再大一点,也许就不会冲进排气管;如果颗粒再小一点,也许就能在压力下直接冲出排气管。

可惜,没有如果。

08

事故原因推断

如前面分析,在钢缆管道内部注浆过程中,由于喇叭口底部的残灰被冲进了排气管造成堵塞,P5锚头处的空气未完全得到释放,在施工结束后形成了残留气穴。

在空气水泥浆表面泌水的作用下,未被水泥浆包裹的上部钢绞线逐渐发生了锈蚀。当钢绞线锈蚀到一定程度后,不断缩小的截面再也无法承受拉力,最终引发了整体拉伸断裂。

在空气和水的作用下,钢绞线严重锈蚀,最终引发断裂

另外,注浆点与锚头的距离过远则进一步助推了事故从偶然转变为必然。

断裂钢缆长度约为280m,注浆点位于距锚头P5约170m处。在注浆过程中,水泥浆需要通过具有多个曲率变化的折线型管道,从而更容易发生沿管道的压力损失。如果距离没那么远,或者管道不是折线型布置,即使残灰堵塞了排气管,水泥浆的压力没有过多损失,可能就会有足够的压力把残灰压出排气管,管道内的空气就能得到完全释放。

最终事故很可能就不会发生。

09

大桥结构的安全

在钢缆断裂后,调查组对高架桥的设计方案进行了全方位的审核,包括所有计算分析和设计图纸,以检验大桥的安全性能是否有受到明显影响。

幸运的是,大桥的设计足够保守。对于外部钢缆,即使任意两根钢缆发生了断裂,桥梁也不会发生整体倒塌。

这再一次说明了桥梁工程中冗余度的重要性。

即使旁边再断一根钢缆,桥梁也不会出现整体倒塌

10

后续

事故发生后,大桥高架段立即紧急封闭。

随后一个月内,完成了断裂钢缆的更换。